Techniques

Techniques

原型製作は、一番初めの工程でとても重要なポイントとなります。

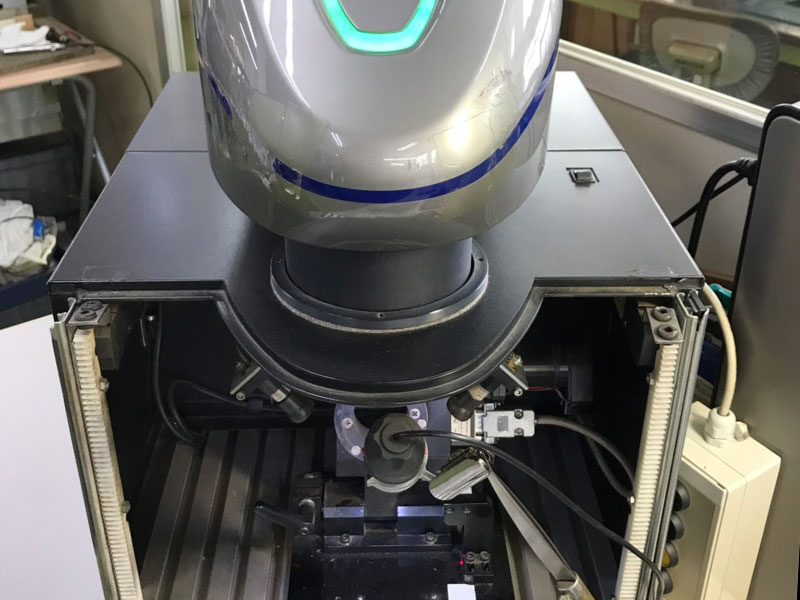

初めの作業では、デザイナーの作成したデザイン画を基に、3Dでイメージを共有し、それを樹脂で造形して原型が出来上がります。

シリコンゴムの中に原型を入れてゴム型を作ります。

なぜこの工程でシリコンゴムを使うかというと、シリコンには加熱することで硬化するという特徴があり、 その特徴を活かして、複雑な造りの物でも細部に至るまで、完成のイメージに忠実なゴム型を取ることが出来るからです。

完成したゴム型は2つに切り分けます。

品質のより良いジュエリーを作るためには、ゴム切りはとても重要な工程です。

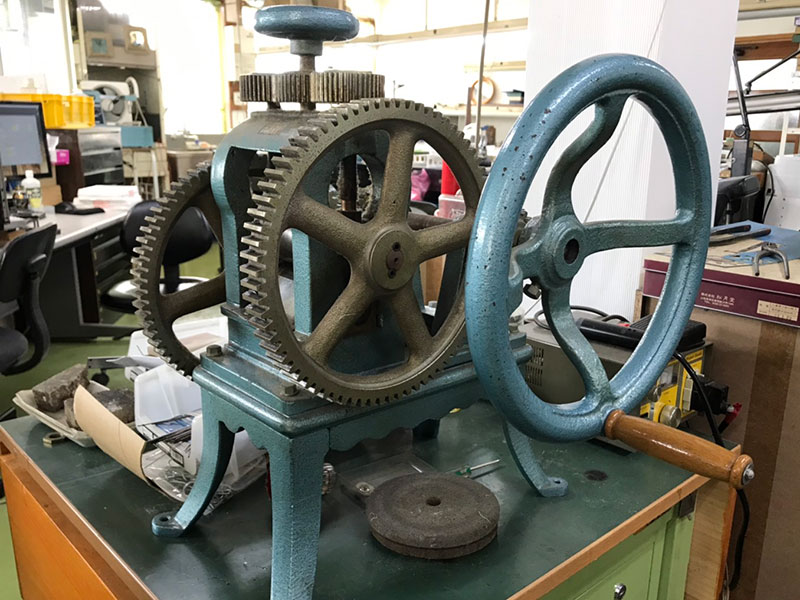

ゴム型にロウ(ワックス)を流し込みワックス原型を作ります。

①ワックス(ロウ)の原型を作る

①ワックス(ロウ)の原型を作る

仕上がったワックス原型を石膏の型に流し込んで鋳型を作ります。

ワックス原型の周りに石膏を流して鋳型を作ります。

石膏型を一日かけて乾燥させ、さらに電気炉にかけて焼成します。

石膏型を一日かけて乾燥させ、さらに900℃の電気炉にかけて焼成します。

鋳型に地金(素材)を流し込みジュエリーを作ります。

ワックスが溶けてなくなった部分に金属が流れ込み製品が形成されます。

鋳造された地金ツリーから切り離して丹念に磨き上げてジュエリーに仕上げていきます。

精密鋳造から出てきたばかりのリングは「バリ」と呼ばれる不要部分がくっついていたり、石膏で曇っていたりするので、まずは「ヘラ」「タガネ」を使って綺麗にしていきます。

ダイヤモンドを石座にセッティングしていきます。

あらかじめ石留の穴があけられた原型(ガイドラインの有る原型)もありますが、中にはドリルで1つずつダイヤモンドをセッティングする場所に石座となる穴をあけて彫金鏨(たがね)でダイヤモンドを留める爪を掘り起す場合もあります。

研磨職人の手先に伝わるわずかな振動情報を頼りに磨あげていきます。

金属の種類によって微妙に磨きの仕上げ方が変わってきます。熟練の職人の感覚で作業時間も変わってきます。

ロジウムメッキ、金メッキ、ピンクゴールドメッキ、ルテニウムメッキなど様々なメッキがあります。

部分メッキ、ホワイトゴールドやゴールドなどの多金種で製造されるコンビ商品、メッキをかけてはいけない石はマスキングという作業をしてからメッキをかけます。

厳しい検品が通ったものが商品となります。

最終でデザイン、石落ち、石揺れ、爪、小傷、刻印と確認して厳しい検品をしてから納品となり、お客様へ届けられます。